電子通訊輔料研發(fā)應用制造商

合作熱線:

138-0258-0682Email:

[email protected]2025-07-01 18:36:11 0

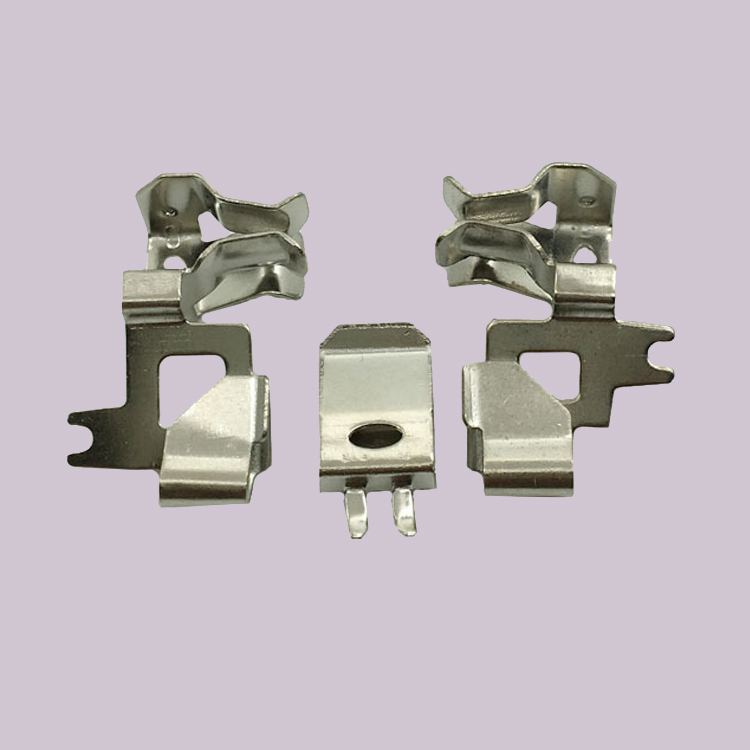

在現(xiàn)代化的工業(yè)生產(chǎn)中,異形沖壓件因其獨特的形狀和廣泛的應用領域,成為眾多制造業(yè)不可或缺的一部分。從汽車零部件到電子設備,再到航空航天領域,異形沖壓件的高精度要求直接關系到產(chǎn)品的性能和安全性。那么,如何確保這些形狀復雜、尺寸要求嚴苛的沖壓件達到理想的精度呢?這背后涉及一系列從設計到生產(chǎn)、再到檢測的精密工藝和嚴格管理。

首先,模具設計與制造是保證異形沖壓件尺寸精度的基石。模具如同沖壓件的“母體”,其設計和加工精度直接決定了最終產(chǎn)品的質(zhì)量。現(xiàn)代模具設計已經(jīng)離不開計算機輔助設計(CAD)和計算機輔助工程(CAE)技術的支持。通過CAE模擬分析,工程師可以提前預測材料在沖壓過程中的應力分布、流動情況以及回彈行為,并據(jù)此對模具的關鍵尺寸和形狀進行補償設計。例如,在制造復雜形狀的沖壓件時,模擬不同圓角半徑和拔模角度對成型的影響,能夠幫助確定最優(yōu)的模具參數(shù),從而有效減少成型后的尺寸偏差。模具的制造同樣至關重要,采用高精度的數(shù)控機床加工模具零件,能夠保證其尺寸精度和表面粗糙度。在模具裝配過程中,嚴格按照工藝要求操作,確保模具的裝配精度,才能為后續(xù)的沖壓過程打下堅實基礎。

其次,材料的選擇和處理也是影響尺寸精度的重要因素。不同的金屬材料具有不同的塑性、強度和回彈特性。在沖壓前,需要對材料進行嚴格的檢驗,確保其化學成分、力學性能符合要求。對于一些高精度的異形沖壓件,可能還需要對材料進行預處理,如退火、正火等,以改善其塑性,減少沖壓過程中的開裂和回彈。例如,對于某些不銹鋼材料,通過適當?shù)耐嘶鹛幚恚梢燥@著提高其沖壓成型性能,從而保證沖壓件的尺寸精度。

沖壓工藝參數(shù)的優(yōu)化同樣關鍵。沖壓過程中的壓力、速度、溫度等參數(shù)都會影響材料的變形行為和最終產(chǎn)品的尺寸精度。通過工藝試驗和經(jīng)驗積累,確定最佳的沖壓參數(shù)組合,可以有效減少沖壓件的尺寸偏差。例如,對于一些易回彈的材料,適當降低沖壓速度,可以增加材料的變形時間,減少回彈量。此外,合理的潤滑也是保證尺寸精度的重要手段。良好的潤滑可以減少模具與材料之間的摩擦,使材料更順暢地流動,從而提高沖壓件的尺寸精度。

先進的檢測技術為尺寸精度的保證提供了有力支撐。三坐標測量儀、光學測量儀等高精度檢測設備可以對沖壓件進行全方位、多角度的測量,快速準確地獲取其尺寸數(shù)據(jù)。通過對檢測數(shù)據(jù)的分析,可以及時發(fā)現(xiàn)生產(chǎn)過程中存在的問題,并采取相應的措施進行調(diào)整。例如,如果發(fā)現(xiàn)沖壓件的某個尺寸偏差較大,可以通過調(diào)整模具間隙、優(yōu)化沖壓參數(shù)等方式進行修正。同時,建立完善的質(zhì)量控制體系,將檢測數(shù)據(jù)反饋到生產(chǎn)過程中,形成閉環(huán)管理,能夠持續(xù)改進產(chǎn)品質(zhì)量。

在創(chuàng)新工藝方面,一些前沿技術正在不斷推動異形沖壓件尺寸精度的提升。例如,廣州暉恒智能科技有限公司申請的一種異形沖壓件制造工藝及設備”專利,通過設置風箱、集塵箱和吸塵板等裝置,在沖壓過程中實時清理模具表面的鐵屑,避免鐵屑殘留影響沖壓件的精度。再如,一些企業(yè)通過自由鍛模鍛”環(huán)軋模鍛”的新工藝思路,成功提升了大型飛機結構件的生產(chǎn)技術水平,將尺寸精度控制在極小的誤差范圍內(nèi)。

綜上所述,異形沖壓件的尺寸精度保障是一個系統(tǒng)工程,它依賴于從模具設計、材料選擇、工藝優(yōu)化、設備維護到人員培訓和檢測反饋的每一個環(huán)節(jié)。每一個細節(jié)的精益求精,都凝聚著工程師和工匠們的智慧與汗水。未來,隨著材料科學和制造技術的不斷進步,異形沖壓件的尺寸精度將進一步提升,其應用領域也將更加廣泛。從汽車到航空航天,從電子設備到醫(yī)療器械,異形沖壓件將繼續(xù)以其高精度和高質(zhì)量,為我們的生活創(chuàng)造更多可能。每一次精準的沖壓,都是對完美尺寸的承諾,也是對品質(zhì)的堅守。